|

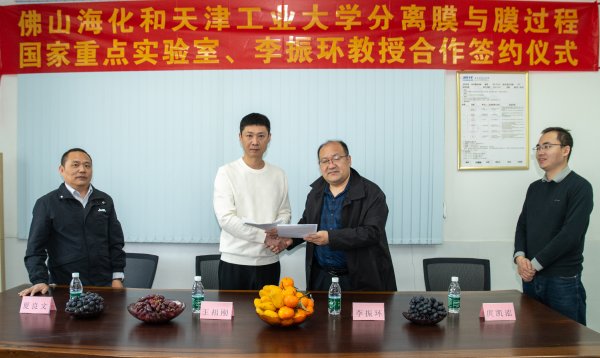

在全球能源结构加速向清洁低碳转型的背景下,氢能作为一种来源广泛、清洁高效、应用场景丰富的二次能源,正成为全球能源革命和产业发展的重要方向。而电解水制氢作为绿氢制备的主流技术路线,其发展水平直接影响着氢能产业的进程。近日,佛山市海化表面处理科技有限公司与嘉兴纳科/博合新材料有限公司、天津工业大学分离膜与膜过程全国重点实验室李振环教授及其公司沧州工苑新型膜材料有限公司达成战略合作,共同在佛山海化公司内建立PPS隔膜批量产线,并致力于开发新一代碱性隔膜以及基于PEM和AEM的电极及隔膜材料。此次合作,不仅是产学研用深度融合的典范,更是我国在电解水制氢关键材料领域实现自主创新和产业化突破的重要里程碑,将为行业发展注入强劲动力,引领电解水制氢迈向新时代。

电解水制氢技术:机遇与挑战并存

电解水制氢技术主要分为碱性电解水(ALK)、质子交换膜电解水(PEM)和阴离子交换膜电解水(AEM)三种技术路线,各有优劣,也面临着不同的挑战。

ALK技术发展历史悠久,技术成熟度高,设备成本相对较低,是目前应用最广泛的电解水制氢技术。然而,ALK电解槽也存在着效率较低、隔膜易老化、能耗较高等问题,且当前情况下的PPS隔膜存在易失活、隔膜致密性较差,易高压渗氢、热致收缩现象普遍、高温高压或强碱环境中,其机械性能和化学稳定性不足等问题。

PEM技术采用质子交换膜作为电解质,具有效率高、响应速度快、产氢纯度高、占地面积小等优点,被认为是未来电解水制氢的主流方向之一。然而,PEM电解槽也面临着成本高昂、催化剂依赖贵金属、膜电极耐久性有待提高等挑战,制约了其大规模商业化应用。

AEM技术作为一种新兴技术,兼具ALK和PEM的部分优势,例如可以使用非贵金属催化剂、成本相对较低等,被认为是未来电解水制氢的重要发展方向。然而,AEM技术目前仍处于研发阶段,面临着隔膜性能和寿命、催化剂活性、系统稳定性等诸多挑战,距离大规模商业化应用还有较长的路要走。

隔膜和电极:电解槽的核心,技术突破的关键

隔膜和电极作为电解槽的核心组件,其性能直接影响着电解水制氢的效率、成本和寿命。

隔膜的主要作用是隔离阴阳极气体,防止氢气与氧气混合,同时允许离子通过,完成电路回路。理想的隔膜应具备优异的离子导电性、气体阻隔性、化学稳定性、机械强度和使用寿命。

电极是电化学反应发生的场所,其性能直接影响着电解水制氢的效率和能耗。理想的电极应具备高催化活性、高导电性、高稳定性和低成本。

目前,ALK电解槽主要采用的PPS织物隔膜,存在气体密封性和机械强度低等问题;PEM电解槽依赖全氟磺酸膜,成本高昂;AEM电解槽则面临隔膜性能和寿命的瓶颈。因此,开发高性能、低成本、长寿命的隔膜和电极材料是推动电解水制氢技术发展的关键。

强强联手,破局而立:打造电解水制氢关键材料新高地

此次合作,汇聚了行业领先企业、顶尖科研机构和资深专家学者,各方优势互补,强强联手,旨在突破行业瓶颈,推动电解水制氢技术发展。

佛山海化,作为国内领先的表面处理企业,拥有丰富的表面处理经验和产业化能力,为PPS隔膜量产提供坚实基础。

嘉兴纳科/博合,依托长三角新能源研究院,在碳纤维电极材料领域拥有自主核心技术,涉及纤维热处理、纤维表面改性处理、电极材料专业织造等,此次合作旨在协同协作提供高性能PPS织物膜纺织工艺及表面改性工艺,为隔膜性能提供保障。

天津工业大学分离膜与膜过程国家重点实验室和李振环教授团队在膜材料领域拥有深厚的研究积累,将为新一代隔膜和电极材料的研发提供技术支撑。

合作各方将共同致力于:

建立高性能PPS隔膜批量产线,为ALK电解槽提供高性能的隔膜材料,替代传统PPS织物隔膜,解决环境污染和健康风险问题。

开发新一代碱性隔膜,提升ALK电解槽的效率和寿命,降低能耗,推动ALK技术的升级换代。

研发基于PEM和AEM的电极及隔膜材料,突破技术瓶颈,推动PEM和AEM电解槽的商业化应用,为未来电解水制氢技术的发展提供更多选择。

此次合作,是贯彻落实国家“双碳”战略,推动氢能产业高质量发展的具体实践,对于提升我国电解水制氢关键材料的自主创新能力和产业化水平,推动电解水制氢技术发展,加快氢能产业发展具有重要意义。

展望未来,任重道远。相信在合作各方的共同努力下,必将攻克技术难关,实现产业化突破,为电解水制氢行业提供更优质、更高效、更环保的关键材料,为推动我国氢能产业高质量发展,实现“双碳”目标贡献力量。 |