|

张轩1,樊昕晔1,吴振宇1,郑丽君2

(1、中国石油技术开发有限公司,北京100028;2、中国石油石油化工研究院,北京102200)

摘要:氢能具有能量密度高、环保清洁可再生的优势,已经成为未来能源发展的重要方向,被视为实现碳减排的必由之路。但目前氢能发展的核心问题是用氢成本过高,与电动车和传统燃油车相比没有经济优势。本文从制氢-运氢-加氢的产业链角度分析,发现电解水制氢成本远远高于化石能源制氢,且氢气的成本主要在运氢和加氢环节被抬升。文中指出:究其原因,主要由于氢气储存不易,在现有的长管拖车运输条件下,每次运输氢气量少,效率不高;同时由于燃料电池汽车数量少,每日加注量不足,叠合加氢站关键设备不能国产化,固定资产投资高导致折旧成本高,增加了氢气成本。针对这一问题,文中给出了具体降低成本建议,包括增加运氢压力以增加单次氢气运载量;加快科技攻关,关键设备国有化;突破政策限制,实现站内制氢;优化加氢站工艺,减少日常运营成本等。

气候变化和温室气体减排问题始终是各界关注的焦点,随着各国政府“脱碳”步伐进一步加大,Shell、BP、中国石化集团公司等传统能源公司纷纷开始布局转型,其中氢能是转型的重要方向。氢能作为一种高效、清洁、可持续的能源,被视为21世纪最具发展潜力的“终极能源”。随着我国2030年碳达峰和2060年碳中和(30·60)目标的提出及为实现目标的政策落地,氢能将有更大的发展空间。预计未来10~20年,清洁氢将逐步在可持续能源中承担越来越重要的角色,在各种能源消费占比中也将逐步显现,对工业和交通行业减碳做出更重要的贡献。在国家政策鼓励和企业积极参与下,氢能呈现出迸发式发展,正在从产业化初期向快速发展期过渡,但在这一过程中仍面临诸多问题,其中氢气的高成本是目前产业化阶段的核心问题。下文从制氢-储氢-加氢产业链的角度对氢气成本进行分析。

1制氢成本分析

1.1天然气制氢和煤制氢成本分析

我国有着丰富的氢气资源,2020年我国氢气产能约4100万吨,产量约3343万吨[1],已经为世界上第一制氢大国。由于我国当前氢燃料电池汽车数量较少,所以用作动力能源的氢气不多,氢气主要用于化工原料,如合成氨、炼油油品精制、甲醇生产和费托合成等。目前我国制氢方式主要有煤制氢、天然气制氢、电解水制氢以及工业副产氢。天然气制氢主要通过甲烷蒸汽重整,在催化剂的作用下生成H2和CO,分离后再对CO变换,与水蒸气反应生成CO2和H2。天然气蒸气重整制氢是传统制氢工艺,技术成熟,广泛应用于生产炼厂氢气、纯氢、合成气和合成氨原料,是工业上最常用的制氢方法[2]。

煤制氢是煤炭主要以水煤浆或煤粉的形式,经气化炉在1000℃以上的高温条件下与气化剂(蒸汽/氧气)反应生成合成气(H2+CO),CO与H2分离后CO经水蒸气变换转变为H2和CO2,再经过脱除酸性气体(CO2+SO2)以及氢气PSA提纯等工艺流程,得到高纯度的氢气。近些年从原料的易得性和成本角度出发,越来越多的制氢企业,如炼厂和尿素厂选择煤制氢工艺,同时近几年煤制油和煤制烯烃等煤化工行业的迅速发展也使煤气化技术获得了更大发展空间,技术研发、工程设计和操作水平获得了极大提升[3]。

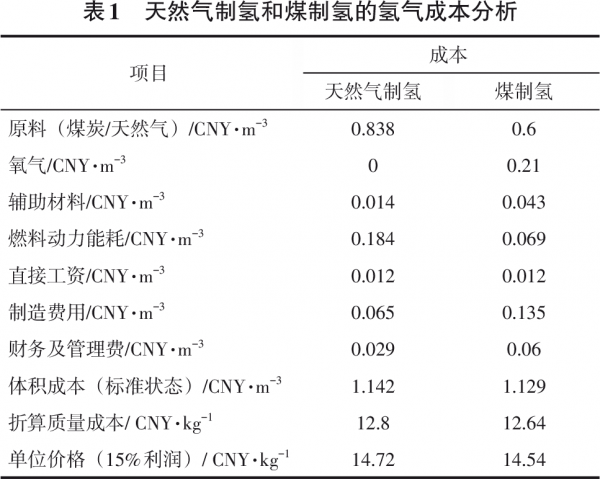

根据相关行业氢气成本模型的计算方法[4-5]计算天然气制氢和煤制氢的氢气成本,结果见表1。

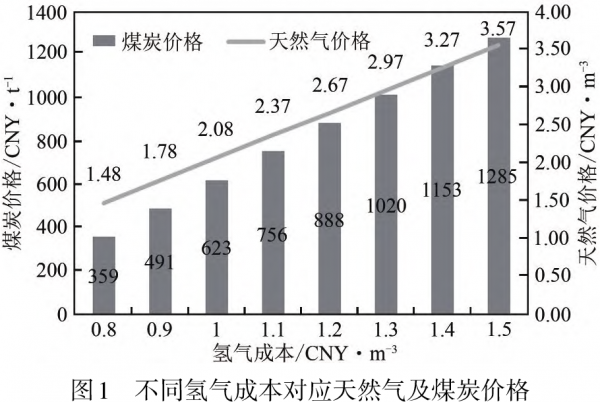

以上计算以原料天然气到厂价为2.5CNY/m³,煤炭800CNY/t为计算依据,同时对外售价加15%毛利进行核算。通过以上静态考察,可知天然气成本占到天然气制氢成本73%以上,煤炭成本占到煤制氢成本54%以上,相对而言,天然气制氢对原料价格更为敏感。图1为动态条件下相同氢气成本与天然气和煤炭价格的对比。由于我国天然气价格主要由政府制定,煤炭价格市场化定价,所以天然气价格相对固定,波动幅度不大,而煤炭价格受国家政策和市场供需的影响较大,在短期内往往会有大幅波动,所以煤制氢的成本往往会随之波动。因此虽然一般情况下煤制氢成本低于天然气制氢,但在市场发生巨大变化时其成本可能会超过天然气制氢。

无论天然气制氢还是煤制氢,生产过程中都伴随二氧化碳产生,即所产氢气属于“灰氢”。在双碳目标下,通过碳捕捉(CCUS)技术所生产的“蓝氢”是未来发展的方向。但由于CCUS技术尚不成熟,国内除了几个示范项目外,尚未大规模推广。在目前的技术水平下,天然气制氢叠合CCUS,会使氢气成本上升33%[6],由于煤制氢碳排放强度高于天然气制氢,叠合CCUS后煤制氢成本会提高近50%[7]。如果开征碳税,在175CNY/tCO2的条件下,天然气制氢的成本将增加0.84CNY/kg,煤制氢增加3.85CNY/kgH2[8],考虑到碳排放的成本,如果未来原料价格不发生大的变化,天然气制氢成本将可能低于煤制氢。显然,在氢能发展的起步阶段,氢气成本仍相对较高时,CCUS和碳税的推广并不利于氢能的快速推广。

1.2电解水制氢成本分析

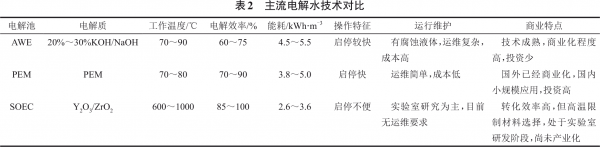

电解水是一种绿色环保、操作灵活的制氢手段,产品纯度高,技术相对成熟,且可与风电、光伏等可再生能源耦合制氢,实现氢气的大规模生产[9]。在现有技术条件下,电解水作为绿氢生产的主要方式,近几年受到市场青睐,制氢规模逐渐从兆瓦级向吉瓦级迈进。根据电解质的不同,目前共有三种电解水技术,分别为碱性电解水制氢(AWE)、质子交换膜电解水制氢(PEM)、固体氧化物电解水制氢(SOEC)。三种电解水技术对比见表2[10]。

碱性电解水制氢技术产业化时间较长,技术最为成熟,具有投资费用少、操作简便、长运行寿命等优点,但能量转化效率较低,且产气需要脱碱;质子交换膜电解池原理与碱性电解池不同,用固态的质子交换膜代替了传统AWE技术中的液态电解质和隔膜,能够将氢气和氧气隔开,保证了产物的纯度,同时具有电流密度大、电解效率高、无污染、结构密集、体积小等优点,而且可以快速变载,响应时间短,与光伏、风电(发电的随机性和波动性大)匹配性较好。虽然目前受制于膜电极的高成本,但是该技术被广为看好,是目前研发的主要方向;固体氧化物电解池由于工作温度较高,受限于材料选择,目前还未商业化[11]。

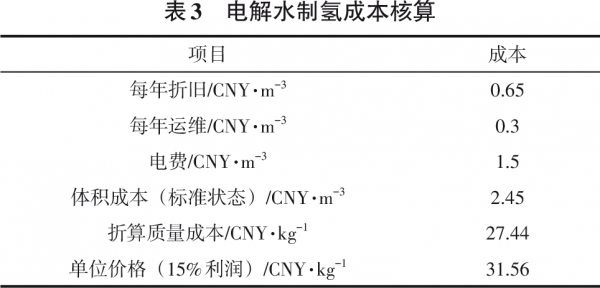

为测算电解水制氢的成本,参考相关计算方法[12]做出如下假设:①采用碱性电解池制氢,制氢规模1000m³/h,年产氢2×106m³;②设备投资1000万元,土建、安装调试以及其他费用300万元,总投资1300万元,10年折旧,每年工作2000h,采用直线折旧法,无残值;③光伏电站供电,1m³氢气生产用电5kWh,电价0.3CNY/kWh;④维护费用(包括人员工资)60万元;⑤毛利15%。

由表3可知,电费在电解水氢气的成本中占到60%以上,其他为固定成本。需要注意的是,此考察以0.3CNY/kWh根据测算基准,电价偏低,如果采用正常上网电价,氢气成本更高,同时电费所占成本比重也更大。如果电解水制氢要获得与化石能源制氢相同的价格竞争力,电价需降至0.05元以下,这在近期很难实现。结合表1和表3可知,虽然目前各国都在大力发展电解水制氢,我国在碳达峰和碳中和30·60政策目标的指引下,“绿氢”也获得越来越多的重视,但在当前价格水平下,电解水制氢成本远远高于化石能源制氢,因此在当下的氢能市场推广期,还必须依赖低成本的“灰氢”资源。

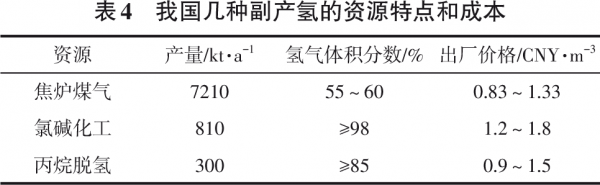

1.3工业副产氢成本分析

工业副产氢是指工业过程中所产氢气并非目标产品,而是副产品,主要包括炼厂的催化重整、丙烷脱氢、焦炉煤气及氯碱化工等,这部分副产氢气产量很大,对于氢燃料电池汽车产业发展具有很大的回收利用潜力。各副产氢的产品性质和成本见表4[13-14]。

虽然我国工业副产氢资源丰富,在产业发展起步阶段可以起到助推作用,但氢能行业的长期发展无法完全依赖副产氢。究其原因,一方面是由于副产氢资源分布不均,如副产氢资源最为丰富的焦炭行业与我国煤炭产地高度重合,基本分布在西北地区,而丙烷脱氢项目几乎都在沿海地区,无法覆盖全国;另一方面,随着近年来我国环保和节能要求提高,企业精细管理水平也随之提升,绝大多数企业都上马了副产氢回收装置,很大一部分氢气已经内部消化,如焦化企业利用焦炉煤气生产甲醇、合成氨、液化天然气(LNG)或用于煤焦油加氢,氯碱行业使用副产氢气生产盐酸或聚氯乙烯等,所以实际可用的副产氢并不如预计多。因此副产氢只能作为氢能发展的局部补充,无法全面支撑我国未来的氢能产业。

2运氢成本分析

目前氢气的主要运输手段有三种,即高压气氢、低温液氢、管道输氢,其中高压气氢运输是现下主流的运输方式。高压气氢运输是通过压缩机将高压氢气(工作压力10~30MPa,通常20MPa)储存在压力容器中,并由长管拖车运输。长管拖车的压力容器通常由6~10个大容积无缝高压钢瓶组成。该方法目前技术成熟、使用广泛,但由于氢气密度小,而储氢压力容器自重大,所以最终拖车所运氢气的质量只占总运输质量的1%~2%,国内常见的单车运氢量为260~460kg。另外氢气瓶卸车时间较长,需要2~6h,效率较低[15]。

液氢运输是将氢气深度冷冻至21K液化,再通过0.6MPa的专用低温绝热槽罐进行运输的方法。由于液氢的密度达到71g/L,液氢槽罐车的容量大约为65m³,每次可运输氢气约4000kg,是气氢拖车运量的10倍以上,大大提高了运输效率,适合大批量、远距离运输。但该方法的缺点是制取液氢能耗较大(总能量的30%~40%用在液化上),并且液氢储存、输送过程会产生一定的蒸发损失,并需在终端建设专用接收设施,抬高了成本。此外,由于我国的液氢关键设备(如透平膨胀机、3000m³以上大型液氢储罐、液氢泵等)与发达国家差距较大,很大程度上依然依赖进口,因此液氢在短期内还无法成为氢气储运的主要手段[16]。

管道输氢是实现氢气大规模、长距离、低成本运输的重要方式。目前全球已建成的氢气管道近5000km,而中国不足100km[17]。由于管材存在“氢脆”现象,氢气管道需选用低碳钢材且要特殊处理,导致造价是普通天然气管道的2倍以上,所以成本是制约氢气管道建设的重要因素。目前的研究热点是利用现有的天然气管网混氢运输。据研究,如果将掺混的氢气控制在15%~20%以内,可以直接利用现有天然气管道输送,德国、英国等已有类似示范项目[18]。如果掺氢路线验证成功,并能解决氢气与天然气管道相容性问题,西部地区可以利用自身的光伏和风能优势制氢,并充分利用现有西气东输管道等天然气主干管道和庞大的支线网络向东部地区远距离输氢,大大降低了运氢成本。目前该项研究仅停留在试验阶段,且要面临分离等技术难题,所以管输氢短期内不具备成为运氢主要方式的可能。

除以上三种方式外,还有利用化合物储氢等方式,常用储氢物质有环己烷、咔唑、十氢萘、液氨、甲醇、氢化镁、氢氧化镍等,但目前仍处于实验室研究阶段,暂时不具备推广可行性[19-20]。

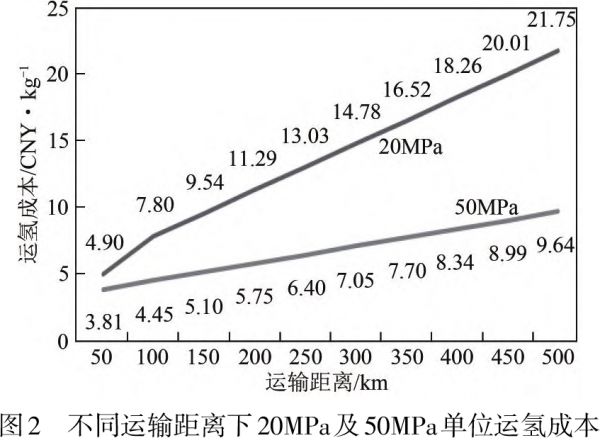

由此可见,未来中短期内,高压气氢仍然是主要的运氢方式,所以本文主要以高压气氢方式考察用氢成本。受国家标准约束,目前长管拖车的最高工作压力限制20MPa,每次运送氢气质量不足500kg,而国际上已经推出50MPa的氢气长管拖车,每次可运氢气1000~1500kg。若国内放宽对储运压力的标准,相同容积的管束可以容纳更多氢气,从而降低运输成本,所以也对50MPa压力下的运输成本进行考察。为了计算便利,做出如下假设:①长管拖车满载氢气质量350kg(20MPa)/1200kg(50MPa),管束中氢气残余率20%;②氢源距离加氢站100km,加氢站每天用氢500kg;③拖车100km耗油量25L,柴油价格6.5CNY/L;④拖车车头和管束70万元,10年折旧,折旧方式均为直线法;⑤每车配司机及装卸操作员各1人,人员费用1×105CNY/a,车辆保险费用1×104CNY/a,保养费用0.3CNY/km,过路费0.6CNY/km;⑥每次氢气压缩过程耗电1kWh/kg,电价0.6CNY/kWh;⑦运氢毛利15%。分析结果见图2。

当运输距离为50km时,氢气的运输成本为4.9CNY/kg;随着运输距离的增加,长管拖车运输成本逐渐上升,当距离为500km时运输成本近22CNY/kg,所以考虑到经济性问题,长管拖车运氢一般适用于200km内的短距离和运量较少的运输场景。此外可以看出,随着距离增加,20MPa和50MPa运输条件下的成本逐渐分化,50MPa下的成本优势越来越明显,当运输距离为200km时,其成本差距约4CNY/kg。所以从经济性角度出发,加大钢瓶储氢压力势在必行,这将是未来高压气氢运输的发展方向。

3加氢站氢气成本分析

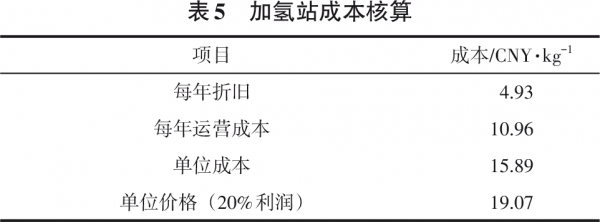

加氢站是保障燃料电池汽车运行的重要基础设施,作为整个氢气供应链的终端,其成本也要被包含在用氢成本中。一个典型的加氢站由压缩系统、储存系统、加注系统和控制系统等组成。从站外长管拖车运进的氢气,通过压缩系统压缩至一定压力,加压后的氢气储存在固定式高压容器中。当需要加注氢气时,氢气在加氢站固定高压容器与车载储氢容器之间的高压差的作用下,通过加注系统迅速充装至车载储氢罐。除去土建成本和管阀外,加氢站成本占比较大的主要是核心设备,如压缩机、加注设备和储氢罐。由于国内缺乏成熟量产的加氢站设备厂商,进口设备推高了加氢站建设成本。为计算单位氢气在加氢站的成本,做出如下假设:①加氢站日加氢量为500kg,全年运营365天,设备费采购及安装费用1200万元,土地和土建费用300万元,固定成本共1500万元;②设备折旧15年,土地房屋折旧30年,采用直线折旧法,无残值;③管理维护和人工成本每年200万元;④毛利20%。

从表5可知,加氢站占到氢气成本占比仍然较大,一方面是氢气性质导致加氢站比传统加油站工艺更加复杂,同时关键设备依赖进口造成原始投资较高;另一方面由于当前氢燃料电池汽车数量不多,每日加氢量有限,造成折旧及公摊成本较高。如果加氢量翻一番,则单位加氢成本可以降低一倍,极大降低了加注环节的成本。

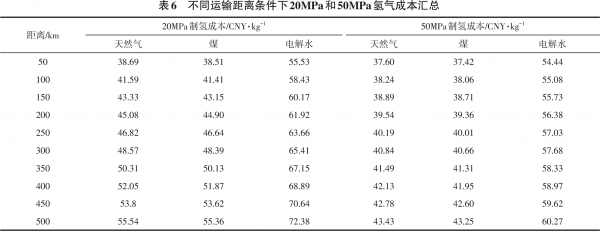

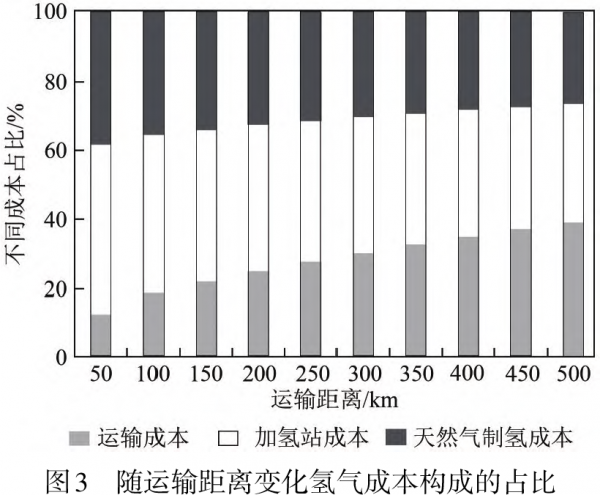

综合以上分析,对全产业链的氢气成本进行核算,核算结果见表6。同时以天然气制氢为例,考察20MPa条件下不同运输距离氢气不同部分成本占比,结果见图3。

从表6和图3可知,当前氢气成本过高的原因在于运输和加注环节成本占比过大,占到总成本的60%以上,这远远高于传统成品油产业链对应的环节。与电动车和燃油车相比,氢燃料电池汽车能耗成本普遍较高,仍需要进一步降低成本。

4降低用氢成本的建议

针对以上分析表,为了尽快推广氢燃料电池汽车,必须进一步压缩氢气成本,降低车辆用氢负担,提出以下建议。

(1)降低可再生能源电价,大力发展电解水制氢。通过以上价格对比可知,电费需降至0.05CNY以图2不同运输距离下20MPa及50MPa单位运氢成本内,电解水制氢的成本才能与化石能源制氢相竞争,当下与化石能源氢气成本相比还有不小差距,在未来很长一段时间内,氢气的生产和氢能的推广还离不开传统的煤与天然气。无论是天然气制氢还是煤制氢,经过几十年的发展技术上已相当成熟,通过技术提升降本空间不大,且成本构成以原料价格为主,受市场控制,波动性较强,因此虽然“灰氢”仍是中短期氢气的主要来源,但无论从政策导向还是可降成本空间,氢能未来的可持续发展仍要靠电解水生产的“绿氢”。降低电解水制氢成本应从两方面入手,首先要降低电费,由于目前我国工业用电成本仍然较高,因而通过风光“弃电”制氢将是未来行业的主要发展方向,目前已经有相关企业进行尝试;另一方面应该着力降低电解槽采购成本。由于碱性电解槽已经发展成熟,所以应集中力量科技攻关PEM电解槽,设法降低制造成本,努力提高使用寿命,合力降低氢气的生产成本,力求降低至天然气或煤制氢的成本水平。

(2)尽快提高运氢压力,降低单位运氢成本。在可预期间内,受技术限制,利用长管拖车公路运输高压气氢是目前的唯一选择。如上文分析,如提高运氢压力至国外的50MPa,则可多运氢3~4倍,降低单位运输成本(如当运输距离100km时,可降低运费75.3%),且随着运距增加,高压力优势更加明显。但国内目前主流的氢气压缩管束还是Ⅰ型瓶为主,无法承受20MPa以上压力,如要做到50MPa需要装载Ⅲ型瓶或者Ⅳ型瓶管束。目前国内有关部门对高压氢气Ⅳ型瓶还没有出台相应标准,且面临技术壁垒,国内还没有可以生产制造Ⅳ型瓶的企业,所以还未实现商业化。而Ⅲ型瓶由于外层缠绕的高强度碳纤维主要依赖进口,成本是Ⅰ型瓶的数倍,主要作为燃料电池车载氢气容器使用,还未应用在拖车管束上。针对上述情况,一方面应加强科技开发力度,力争关键材料国产化,降低Ⅲ型和Ⅳ型瓶生产成本;另一方面,应该向政府相关部门呼吁,尽快修改高压氢气容器相关标准规范,给Ⅳ型瓶市场留出空间,同时放松相关法规要求,提高公路运输的运氢压力。

(3)攻克“卡脖子”技术,关键设备国产化。相比传统的成品油产业链,加氢站所占成本比重远远高于加油站,原因之一在于加氢站的主要设备依靠进口,抬高了投资成本。以核心设备压缩机为例,我国加氢站采用的压缩机多以进口为主,国产压缩机在关键指标和系统可靠性上还有很大差距,导致单此一项占到全部投资的30%以上,高于其他投资。除压缩机外,站用储氢瓶组和加氢机虽然国产化程度稍高,但在很多核心指标上与国外产品相比还有差距。因此应通过政策扶持鼓励,加大对关键设备的研发投入,争取加氢站核心装备早日国产化,降低投资成本。

(4)突破政策限制,实现站内制氢。通过上面的成本分析可知,运输成本在整个氢气成本中所占比重大,而解决这一问题的方法之一是分布式站内制氢,即制氢和加氢“零距离”。由于我国仍把氢气列为危险化学品,要求必须在化工园区内生产,导致我国加氢站绝大多数为站外供氢。因此应该尽快将氢气纳入能源类产品管理,优先在有条件的地区实现站内制氢,利用小型化制氢装置,如撬装式天然气制氢设备或光伏发电耦合电解水制氢,省掉运输成本,压缩产业链长度,降低用氢成本。

(5)提升加氢站工艺水平,优化配置,技术创新。加氢站除了建设投资外,日常管理运营水平同样决定了氢气成本。目前我国加氢站在稳定性和可靠性上与国外相比仍有很大提升空间,实现连续运转且保持运行状况的平稳仍需大量改进工作。研究表明,如果加氢站连续无故障加氢次数提高1倍,可以降低氢气成本1.5CNY/kg,如果日加氢能力提高15%,会降低成本1.0CNY/kg,如果电耗降低50%,会降低氢气1.0CNY/kg[21]。应优化加氢站配置,提高设备寿命,降低运行能耗,增强可靠性,由此带来的收益可能高于单纯建设成本的降低。

(6)提高储氢设施利用率。受制于氢气性质和当前技术,无论是长管拖车的集装管束还是加氢站的高压瓶组,氢气的使用率只能达到70%~80%,造成很大损失,提高了用氢成本。相关企业应该加大科研开发,通过技术创新和工艺优化提高高压气瓶内的氢气利用率,降低损耗,从而降低运输过程和加氢站内氢气成本。

5结论

随着碳减排政策的不断推进、氢燃料电池汽车的规模化推广和氢能市场的逐渐成熟,市场对氢气的需求将呈爆发式增长。虽然传统的化石原料生产的“灰氢”在中短期内仍将占据市场主流,但通过CCUS所产的“蓝氢”和可再生能源耦合电解水所产的“绿氢”将是未来发展方向。尽管目前受制于高成本,氢能的推广期还必须依赖低价“灰氢”,但随着技术进步和电价降低,低碳氢气的市场份额会逐步扩大,占据市场主流。同时,通过科技创新和管理创新,叠合氢燃料电池汽车数量的稳步增加以及产业配套设施的逐步完善,到达某一临界点后,氢气的运输成本和加氢站的建设及运营成本会快速降低,氢气会变得更为廉价,氢能产业也将进入快速扩张阶段。相信在我国政府的统一部署和大力推动下,通过相关科研单位、装备制造企业、能源企业和燃料电池车企的持续努力和通力合作,氢能行业会很快跨过当下的产业导入期,在逐步离开政策扶持的条件下进入实质性产业化快速发展阶段,“氢能社会”的目标不久将会在我国变为现实。

|