|

近日,低碳院氢能(氨能)技术研究中心科研人员在电解水制氢技术领域取得重要进展,研究团队提出了膜电极结构新型调控技术,实现了电流密度和制氢效率的大幅提升。相关研究成果以“A catalyst-coated diaphragm assembly to improve the performance and energy efficiency of alkaline water electrolysers”为题,发表于Nature旗下期刊《Communications Engineering》。

▲低碳院在电解水制氢技术领域的研究成果发表在Nature旗下期刊《Communications Engineering》

研究背景

绿氢在工业和交通等领域的应用将大幅减少化石能源的使用,对于实现“双碳”目标具有重要的战略意义。碱性电解水制氢是大规模可再生能源制氢的主流技术路线,提升其电流密度和电解效率,有利于降低电解槽成本和电耗,加速实现绿氢与煤制氢平价,促进绿氢的大规模应用。100多年来,碱性电解槽一直采用金属网电极和多孔隔膜的机械组合结构,造成内阻大、催化剂利用率低的问题,因此电流密度和制氢效率提升存在着一定瓶颈。

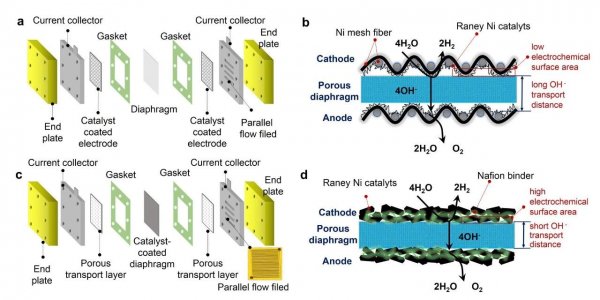

电解槽设计思路

低碳院研究团队提出了一种新型的碱性电解水制氢技术路线,在多孔隔膜两侧直接构造微米级催化剂涂层。催化层呈三维多孔结构,在多孔隔膜表面进行无缝隙粘结,将离子传输距离大幅降低,有利于降低电解槽内阻。同时,三维多孔的催化层比表面积大,能够提升反应活性位点数量,提高催化剂利用率。

▲低碳院原创碱性电解水制氢技术(c、d)与常规碱性制氢技术(a、b)的对比示意

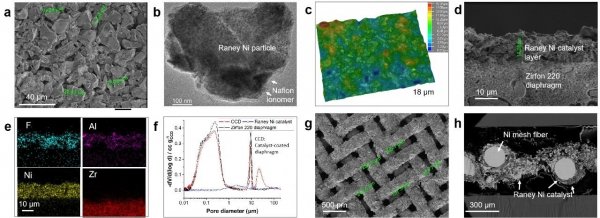

微观结构解析

以商业化雷尼镍催化剂和ZrO2复合隔膜制备的膜电极,催化层厚度约15微米,显著低于常规雷尼镍网电极催化层厚度(约100微米)。催化层与隔膜表面紧密结合,相比之下,常规碱性电解水制氢网电极与隔膜间存在10微米级以上缝隙。催化层内纳米颗粒堆积后,呈现多孔介质形态,隔膜孔隙率64%,在增加催化剂涂层后,孔隙率保持在60%,预期具有较好的离子传输能力。

▲低碳院碱性制氢膜电极(a、b、c、d、e、f)与常规碱性制氢电极(g、h)的形貌对比

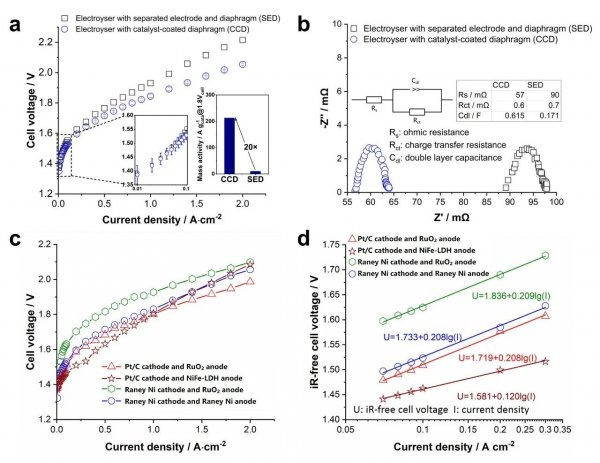

电解槽性能

采用商业化催化剂和ZrO2复合多孔隔膜制备的膜电极一体化式新型碱性电解槽,在电流密度1安培/平方厘米下的电解电压达到1.8伏,在电流密度2安培/平方厘米下的电解电压达到2.0伏,比常规碱性电解水制氢技术的能耗降低16%,电流密度大幅提升。电解性能在公开报道的碱性电解水制氢技术中处于领先水平。

▲低碳院碱性制氢膜电极的电解性能

结语

本研究为大规模、低成本可再生能源制氢提供了一种有潜力的技术路线。目前,该技术依托集团公司种子基金孵化项目,正在进行新型高效碱性电解槽中试及产品化开发。研究团队围绕该技术已申请发明专利30余项,该工作得到国家重点研发计划项目和集团公司科技创新项目的资助。

低碳院氢能(氨能)技术研究中心聚焦原创技术,将进一步加快制氢技术装备的研发进程,为集团公司在氢能领域业务拓展提供强有力的科技支持,为集团公司高质量发展贡献力量。 |