|

氢是发展可持续工业过程的一种很有前途的燃料,但它的使用受到氢脆的阻碍——氢脆是一种使金属变弱并可能导致突然失效的现象。现在,来自日本的研究人员提供了第一个将表面粗糙度与铁中氢引起的原子级缺陷联系起来的实验证据。利用正电子湮灭寿命光谱,他们发现粗糙的表面会导致更多的缺陷积累,这为通过精密表面工程设计抗氢材料提供了新的见解。

随着全球努力实现碳中和和减缓气候变化,氢已成为一种有前途的燃料和能源载体。氢在消耗时只产生水,可以帮助工业过程、发电和运输脱碳。然而,实现这一愿景需要庞大的基础设施——从高压储罐到专用管道——由于氢的性质,这些基础设施必须承受持续的材料应力。

最大的障碍之一是氢脆。这是一个复杂的现象,金属,包括用于运输氢气的高强度钢,其机械性能可能严重恶化,而导致突然失效。

在过去的几十年里,科学家们已经确定了导致氢脆的关键因素。氢与金属的结构相互作用,促进被称为位错的现有缺陷的移动。反过来,这会导致材料晶体结构中的原子缺失(或“空缺”)。

虽然氢脆背后的一般机制已经在大部分材料中得到了广泛的研究,但对于这种现象如何在材料表面发生却知之甚少。具体来说,尚不清楚抛光或研磨等常见金属制造步骤如何影响最终导致材料失效的原子水平因素。

在最近的一项研究中,由日本千叶大学(Chiba University)工程研究生院助理教授Luca Chiari领导的一个研究小组提供了弥合这一知识差距所需的第一个实验证据。他们的研究结果发表在2025年9月24日的《国际氢能杂志》(International Journal of Hydrogen Energy)上,阐明了不同的表面条件如何影响带氢的纯铁的原子结构。

该研究由同样来自千叶大学的Kansei Yamamoto和日本国家先进工业科学技术研究所(AIST)的Koji michihio博士共同撰写。

研究人员系统地研究了表面粗糙度如何影响各种氢相关缺陷的形成和大小。为此,他们使用标准的机械抛光技术制备了具有四种不同表面粗糙度的高纯度铁片。然后,他们将样品置于机械张力下,同时通过电解溶液和电流给样品充氢,导致氢诱导缺陷的形成。

该研究的关键创新之一是用于分析表面缺陷的测量技术:正电子湮灭寿命谱(PALS)。这种高灵敏度、非破坏性的方法使用电子的反物质粒子,称为正电子,作为原子尺度的探针,精确定位和测量材料中缺陷的大小,如位错和空位簇。通过使用慢速正电子束,研究小组能够探测铁样品近浅层的缺陷,将它们与大部分材料中的缺陷隔离开来。

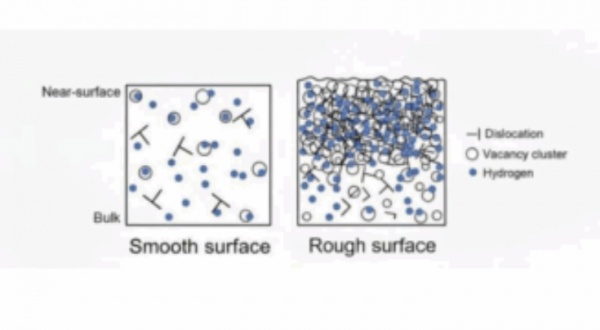

实验结果表明,随着表面粗糙度的增加,氢诱导空位团簇的大小也随之增大。简单地说,估计粗糙样品中的簇比光滑样品中的簇含有更多的缺失原子。有趣的是,这被证明是一种局部效应,无论表面如何抛光,材料中空位团簇的大小都保持不变。

因此,研究人员发现,由表面附近的机械加工引起的密集的位错网络可以为氢创造超浓缩的陷阱,导致原子空位积聚成更大的簇,而这正是裂纹经常发生的地方。

这些发现提供了第一个实验证据,证明表面粗糙度等宏观特征,可以直接决定最终导致氢环境中裂纹大小。因此,这项研究可能会导致一种基于精密表面工程的全新材料设计和制造方法,以对抗氢脆。

通过精确控制表面粗糙度,工程师们可能可以防止这些大空位簇的形成,从而产生天然的抗氢金属。

Chiari博士说:“研究结果提供了对氢脆机制的基本理解,并有助于降低氢技术中使用的材料的整体生命周期成本。此外,PALS的成功应用对材料科学和工程具有更广泛的影响。”

“我们的工作可以将这项技术定位为材料认证和在役检查的新标准,为确保氢基础设施的完整性提供新的范例。这项工作是朝着设计安全可靠材料的基本指导方针迈出的重要一步,这是向氢经济过渡所迫切需要的。”

(素材来自:Chiba University 全球氢能网、新能源网综合) |